Copyright m.ikrout.com All Rights Reserved. ©河南贏響力文化傳媒有限公司

豫公網安備41071102000689

黃瑞文, 王治帥, 崔瑞峰, 高少鵬, 張星, 孫衛東

摘要:新元煤礦選煤廠為解決粗精煤泥受高灰細泥污染致使灰分偏高問題,對一期煤泥分級設備進行優化,將原有1臺FX350×8旋流器組+2臺弧形篩替換為2臺ZKJ1408疊層細篩。通過試驗分析與工藝效果評定,疊層細篩有效解決了粗精煤泥灰分高、篩下跑粗嚴重等問題,篩分效率、精煤產率均明顯增加;同時也提升了TBS分選密度與TBS尾礦灰分,提高了現場的綜合經濟效益。

關鍵詞:選煤廠疊層高頻細篩粗煤泥分級效率技術改造

1 概 述

山西新元煤炭有限責任公司選煤廠為一座年處理原煤600萬t的礦井型選煤廠,雙系統運行。該廠主要分選工藝流程為:大于13 mm塊煤淺槽分選,13~0.75 mm末煤兩產品重介旋流器主再洗,1.0~0.25 mm粗煤泥采用TBS分選,0.5 mm以下煤泥浮選,尾煤泥壓濾,全廠洗水閉路循環。

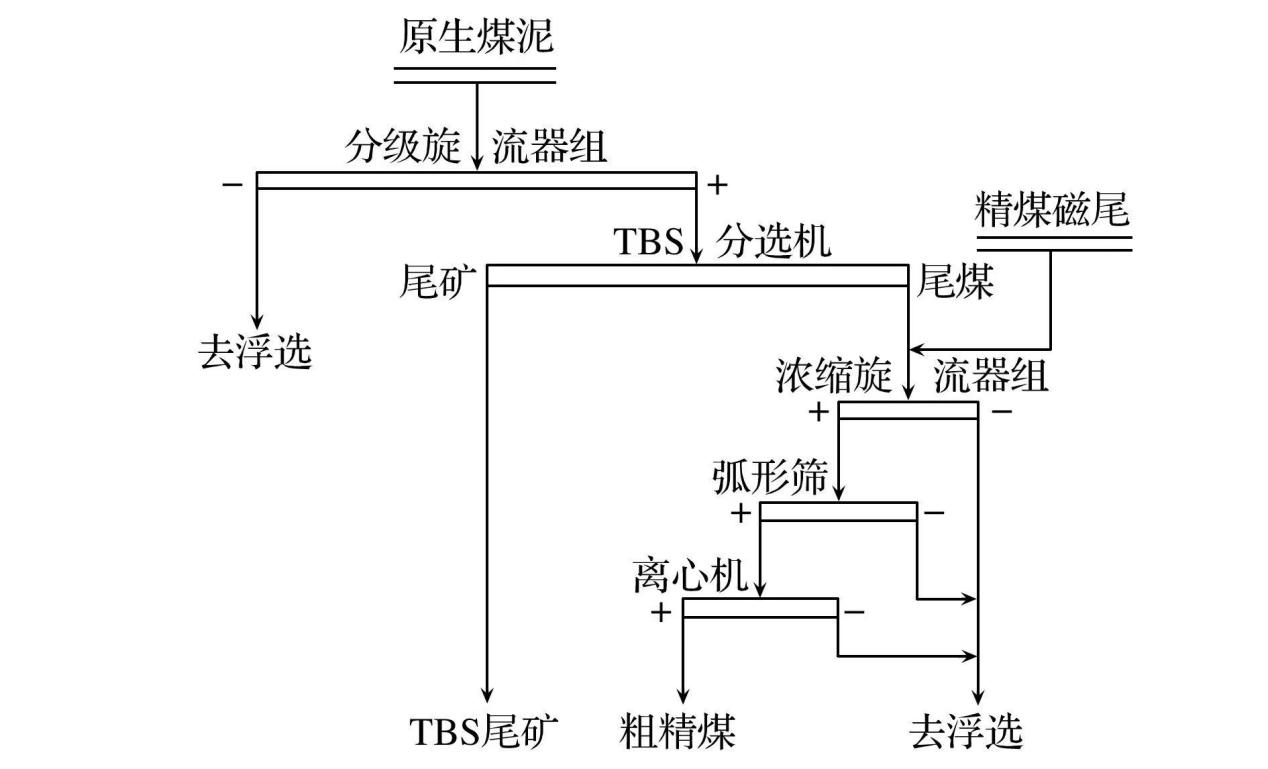

新元選煤廠粗煤泥分選過程主要是原煤脫泥篩篩下水進入TBS分選;TBS溢流與精煤磁尾混合后經FX350×8旋流器組分級濃縮,旋流器底流經弧形篩+煤泥離心機脫水脫泥后成為粗精煤。其粗煤泥分選工藝流程如圖1所示。

2 存在問題及原因分析

新元煤礦選煤廠粗精煤灰分偏高原因主要有以下兩方面:

(1)采用TBS處理原生煤泥。TBS是利用不同顆粒在干擾沉降條件下的沉降速度差異實現分選[1-2]。最佳分選粒度1~0.25 mm,粒度范圍越窄,分選效果越好[3-5]。因此,小于0.25 mm物料會隨精煤一起從TBS溢流流出,而小于0.25 mm物料中高灰細泥含量較大,從而影響粗精煤灰分。

(2)粗精煤經過FX350×8旋流器組分級濃縮以及弧形篩脫水脫泥,分級濃縮旋流器屬于模糊分級設備,FX350濃縮旋流器的分級粒度范圍在 0.06~0.16 mm,分級效率一般;弧形篩使用初期分級效率較好,隨著使用時間越長,篩孔易出現堵塞、磨損現象,致使分級效果逐步變差,弧形篩分級效率降低,從而影響粗精煤灰分。

新元煤礦選煤廠生產數據顯示,重介精煤與浮選精煤灰分均能控制在12%以內,但粗精煤泥灰分不穩定,通常在14%~18%,為保證總精煤灰分合格,只能降低重介主洗精煤灰分,從而導致總精煤產率下降。

3 粗煤泥技改方案

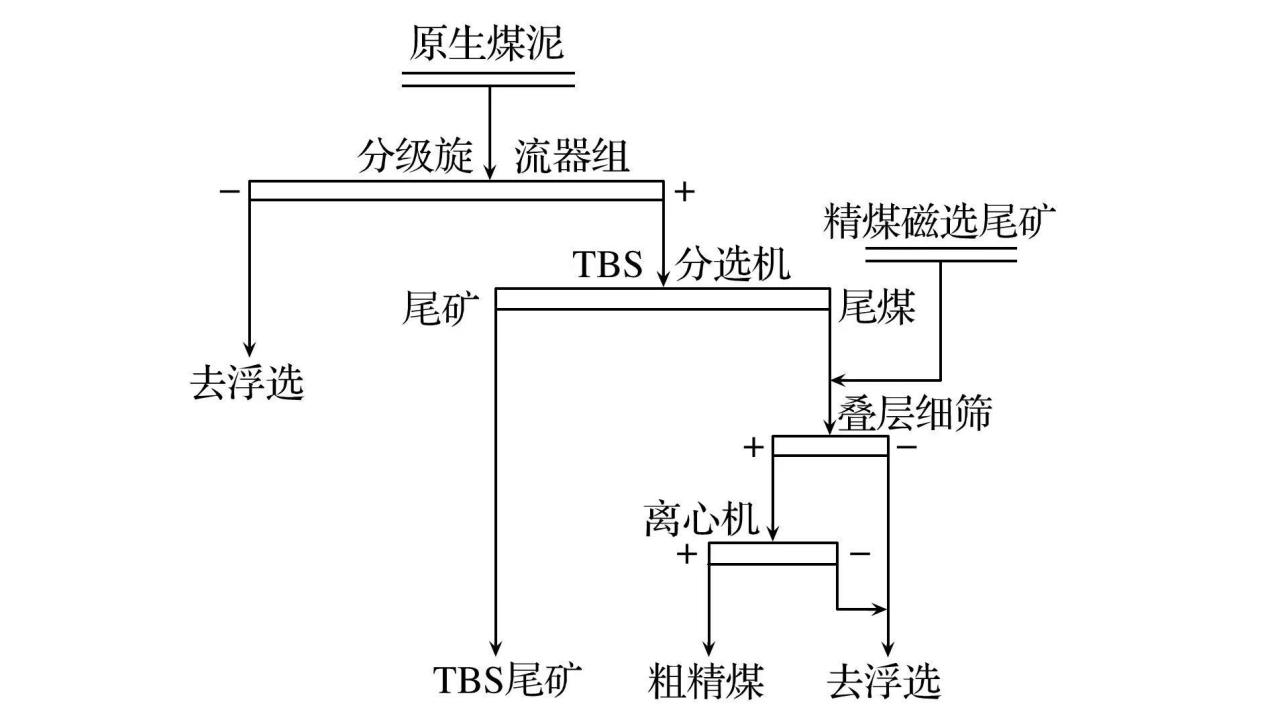

新元煤礦選煤廠為雙系統生產,2套系統基本一致。為徹底解決上述兩個問題,選煤廠于2021年4月對一期系統實施了疊篩技改工程,工程主要內容是:使用2臺ZKJ1408-D5疊篩替換原有1臺FX350×8旋流器組+2臺弧形篩。目前一期系統已改造完畢,二期系統仍為分級濃縮旋流器+弧形篩工藝。為判斷技改后系統是否有效,在相同條件下,對2套系統粗煤泥分級情況進行對比,將TBS分選條件調一致,分選密度為1.3 g/cm3,頂水量135 m3/h。一期技改完成后的工藝流程如圖2所示。

3.1 二期弧形篩分級效果評定

從圖1粗煤泥分選工藝流程可以看出,TBS精煤與精煤磁選尾礦采用分級濃縮旋流器+弧形篩+離心機脫水脫泥,分級濃縮旋流器分級效率50%左右,但屬于模糊分級,旋流器底流夾細量無法控制;離心機具有一定脫泥作用,但主要作為脫水設備使用。因此粗精煤的脫泥主要以弧形篩為主。

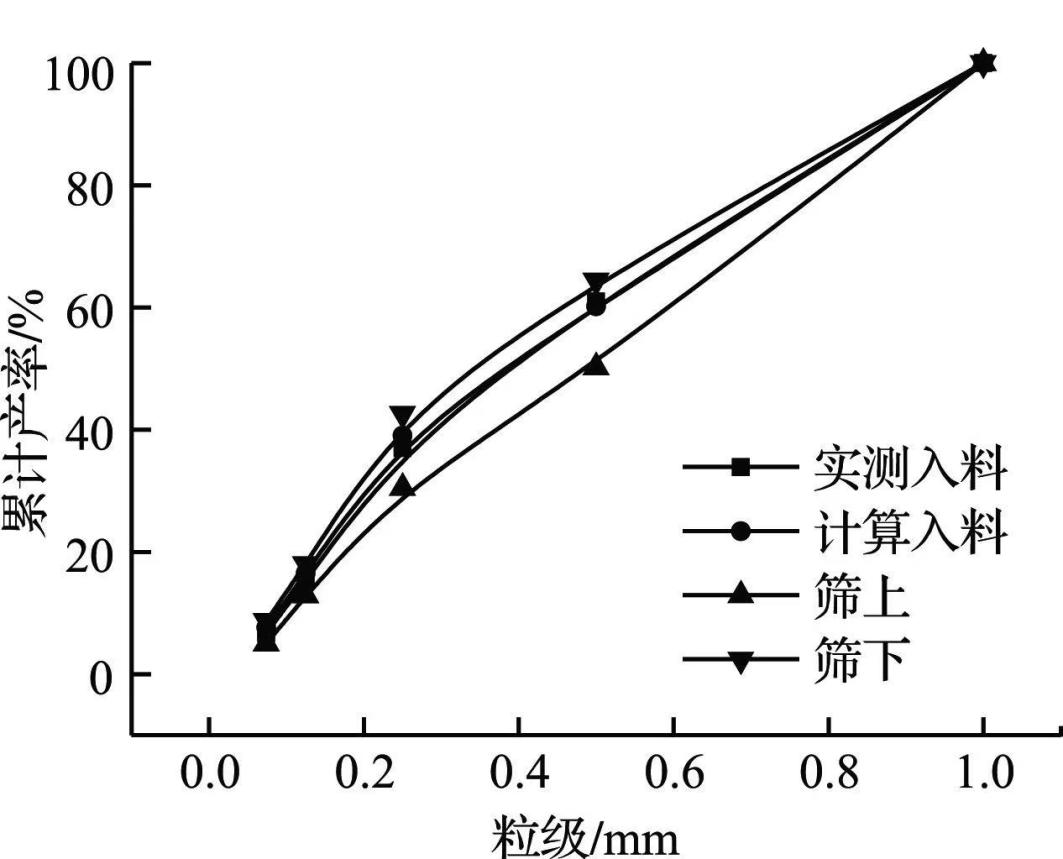

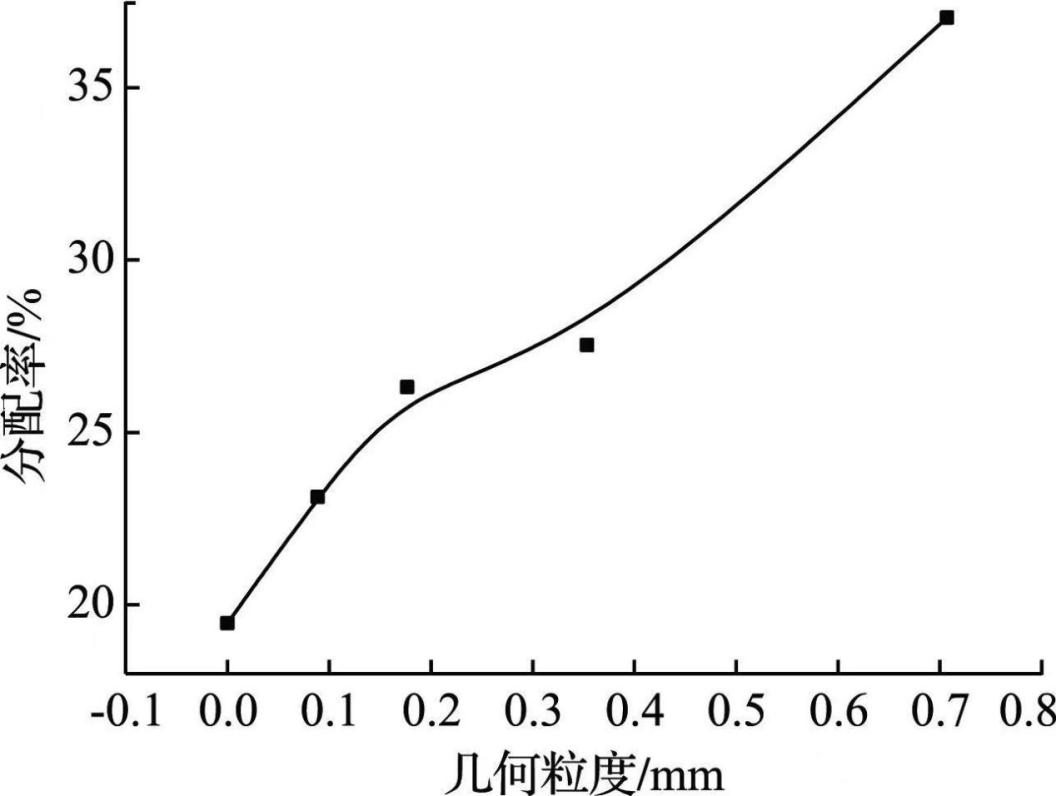

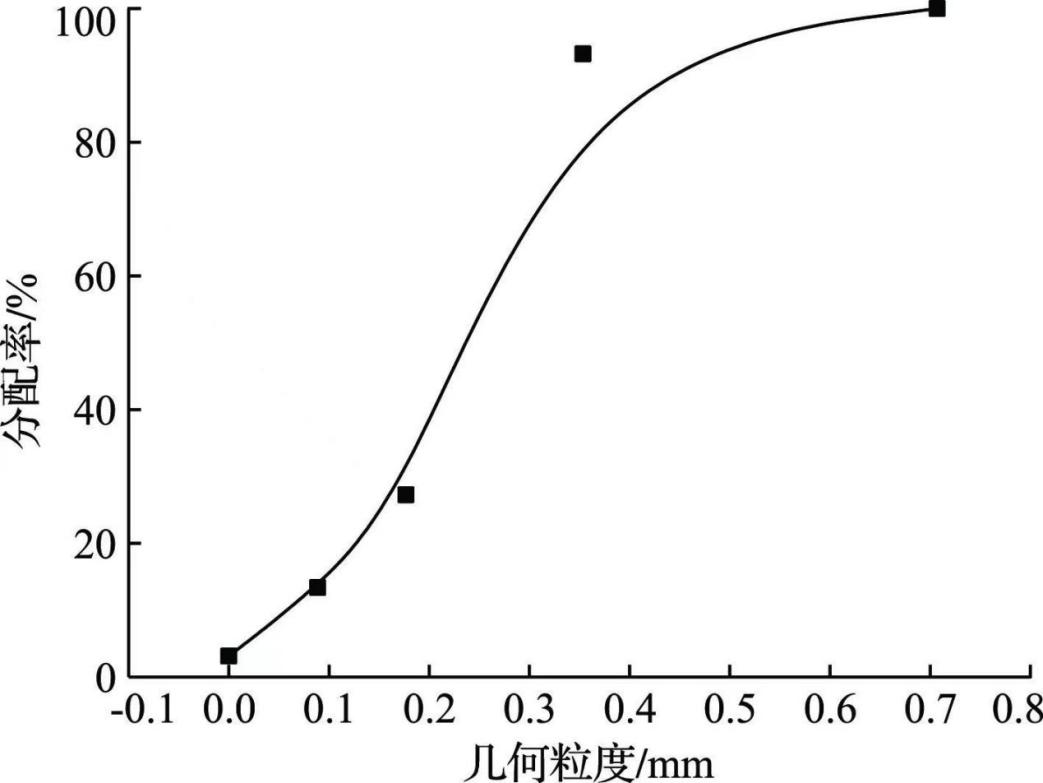

通過對二期系統弧形篩入料、弧形篩篩上、弧形篩篩下進行取樣,烘干后進行試驗分析,并完成弧形篩的工藝效果評價。弧形篩的入料、篩上、篩下粒度組成分析見表1~表3;弧形篩分配曲線如圖3所示;弧形篩粒度特性曲線如圖4所示;工藝效果評價見表4。

由表1~表4數據可以看出:目前弧形篩篩分效率僅為20.54%,通過粒度0.78 mm,篩下大于0.5 mm跑粗35.6%,跑粗現象嚴重;篩上小于0.25 mm夾細量30.5%,篩上夾細量偏高;弧形篩篩上灰分21.81%,篩下灰分僅26.32%,灰分差異不明顯;同時,弧形篩的平均分配誤差達3.1。

3.2 一期疊層細篩工藝效果評定

疊層高頻振動細篩,又稱疊層細篩、疊篩等,是一種依靠篩網高頻振動的振動力與物料本身的重力來實現物料高效分級的分級設備[6-8]。相較于弧形篩,疊層細篩具有以下優勢。

(1)采用疊層設計,最大可實現五路并聯給料,占地面積小、處理能力大;

(2)增加重復造漿技術,提高篩分效率;

(3)篩框采用彈簧懸掛支撐,噪音小、功耗低、設備動負荷小;

(4)采用柔性聚氨酯篩網,開孔率高(35%~45%),篩分效率高(70%~85%),篩網耐磨防堵、使用壽命長[9-10]。

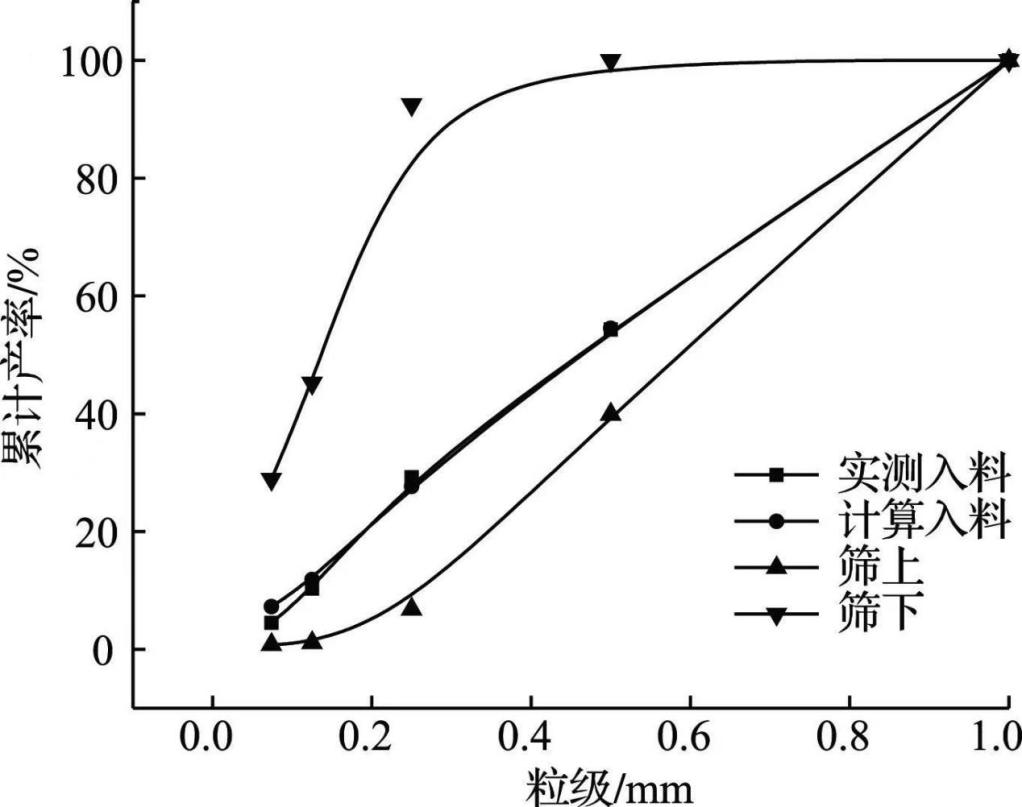

一期系統已技改完成,在TBS操作基本一致條件下,對疊篩入料、疊篩篩上、篩下進行取樣,烘干后進行試驗分析,并完成疊層細篩的工藝效果評價。疊層細篩的入料、篩上、篩下粒度組成分析見表5~表7;疊層細篩分配曲線見圖5;疊層細篩粒度特性曲線見圖5。

根據表5~表8試驗數據及工藝效果評價可以看出:疊層細篩的篩分效率為78.85%,相較于弧形篩,篩分效率提升了58.31%。篩上物料夾細量(小于0.25 mm)6.81%,篩下跑粗量(大于0.25 mm)7.5%,通過粒度為0.48 mm,基本解決了篩下跑粗問題。篩上灰分降至11.89%,低于重介主洗12%,滿足生產需求,平均分配誤差與Ep值均有明顯下降。

通過對比弧形篩與疊層細篩的工藝效果評價,疊層細篩的分級效率明顯要高于弧形篩;疊層細篩的篩上夾細與篩下跑粗問題相較于弧形篩已有明顯改善;疊層細篩篩上灰分滿足現場需求。一期系統的技改項目已達到預期效果。

3.3 TBS分選效果優化

目前,一期系統的疊層細篩在正常生產中,篩上灰分11%~12%,篩上物料給入煤泥離心機進一步脫水脫泥后,物料灰分10%~11%,目前主洗灰分12%以內,因此將TBS分選密度從1.2 g/cm3調整至1.3 g/cm3,TBS底流灰分從30%~40%提升至50%~60%,TBS精煤產率也有明顯增加。

4 經濟效益分析

TBS入料干煤泥量均為80 t/h左右,按照80 t/h進行計算;TBS溢流產率約為60%左右,按照60%進行計算,即TBS溢流產量為48 t/h; 選煤廠日生產時間按照20 h進行計算。

4.1 疊篩經濟效益分析(一期系統)

篩上精煤經濟效益:48 t/h×75.68%=36.33 t/h, 36.33 t/h×20 h×1000元/t=72.65 萬元。

篩下精煤經濟效益:48 t/h×24.32%=11.67 t/h, 11.67 t/h×20 h×400 元/t=9.34 萬元。

疊篩單日總經濟效益:72.65 萬元/d+9.34 萬元/d=81.99 萬元/d。

4.2 弧形篩單日經濟效益分析(二期系統)

篩上精煤經濟效益:48 t/h×29.6%=14.21 t/h, 14.21 t/h×20 h×700 元/t=19.89 萬元。

篩下精煤經濟效益:48 t/h×70.4%=33.79 t/h, 33.79 t/h×20 h×500 元/t=33.79 萬元。

弧形篩單日總經濟效益:19.89 萬元+33.79 萬元=53.68 萬元

4.3 綜合經濟效益分析

綜上所述,對比一期疊篩系統與二期弧形篩系統單日經濟效益,可以得出:

81.99 萬元-53.68 萬元=28.31 萬元

一期系統通過煤泥精細分級改造(增加疊篩對粗煤泥進行精細分級),較改造前單日可多創造經濟效益約為28.31萬元,效益可觀,改造性價比較高。

5 結 語

新元煤礦選煤廠一期粗煤泥精細分級改造項目,有效解決了重介質主洗精煤為粗精煤泥“背灰”的問題,技改后,粗精煤泥灰分與主洗重介質精煤灰分基本相同;疊層篩有效脫除了TBS溢流中的高灰細泥,TBS分選密度可適當提高,降低了TBS尾礦跑煤,提升了TBS分選效率[11];同時疊層篩還解決了原弧形篩篩下跑粗嚴重的問題,優化了浮選入料粒度,大大提升了選煤廠綜合經濟效益。

參考文獻

[1] 馬嬌,王凡,史長亮,等.干擾流化床中粗煤泥顆粒運動軌跡數值分析[J].煤炭學報,2019,44(S1):243-248.

[2] 楊程.TBS粗煤泥分選機在太西洗煤廠的應用效果[J].煤炭加工與綜合利用,2019(1):16-19.

[3] 謝廣元.選礦學[M].徐州:中國礦業大學出版社,2016.

[4] 高建川.選煤過程中顆粒密度-粒度雙變量分配規律研究[D].太原:太原理工大學,2016.

[5] 王建斌.粗煤泥分選機TBS在官地礦選煤廠的應用[J].水力采煤與管道運輸,2018(3):102-103,106.

[6] 李臣威.煉焦中煤解離再選試驗研究[J].煤炭科學技術,2016(44):203-209.

[7] 余標飛.德瑞克疊層高頻細篩在梁北選煤廠粗精煤回收中的應用[J].選煤技術,2011(3):28-29.

[8] 閻志剛,閆秋鳳,張星,等.疊層高頻細篩在天宏選煤廠的應用[J].選煤技術,2017(3):43-45,49.

[9] 孟英強,任學禹,張星,等.柳灣煤礦選煤廠粗煤泥分級回收工藝優化研究[J].煤炭加工與綜合利用,2019(4):33-36.

[10] 辛鑫,劉建國,魏勇,等.“1+1”粗煤泥精細分級工藝在古城選煤廠的應用[J].煤炭加工與綜合利用,2019(4):20-23.

[11] 張光偉,王麗娟,葛家君,等.回收細粒級深度氧化煤泥的研究[J].選煤技術,2020(2):15-18.

文章選自:《煤炭加工與綜合利用》2022年04期