Copyright m.ikrout.com All Rights Reserved. ©河南贏響力文化傳媒有限公司

豫公網(wǎng)安備41071102000689

直線振動篩彈簧對篩箱運(yùn)行姿態(tài)的影響研究

包繼華, 蘇奕欣, 張正旭, 李國清

摘要:利用Solid Works軟件建立實(shí)體模型,然后導(dǎo)入動力學(xué)軟件ADAMS,建立虛擬樣機(jī)進(jìn)行仿真研究,探究了隔振彈簧在6種不同故障組合下,對篩箱運(yùn)行姿態(tài)的影響,通過ADAMS軟件分別計(jì)算出6種彈簧故障模型下篩箱質(zhì)心運(yùn)動數(shù)據(jù),聯(lián)合Origin軟件分別做出(X-Y),(X-Z),(Y-Z)3個(gè)平面內(nèi)質(zhì)心運(yùn)動軌跡圖并進(jìn)行分析,通過現(xiàn)場實(shí)驗(yàn),進(jìn)一步驗(yàn)證了模型的有效性,為直線振動篩隔振彈簧的實(shí)時(shí)監(jiān)測與故障診斷提供了理論依據(jù)。

關(guān)鍵詞:ADAMS直線振動篩隔振彈簧故障診斷

0前言

礦用振動篩是選煤廠應(yīng)用最廣泛的篩分設(shè)備之一,因此對其運(yùn)行狀態(tài)監(jiān)測與故障診斷是當(dāng)前研究的重心。振動篩在強(qiáng)交變載荷下,其隔振彈簧會因疲勞或碰撞摩擦而造成不同程度的損傷,如果不能及時(shí)發(fā)現(xiàn)和排除,將引起篩箱的異常振動,不僅會影響篩分效率,還可能縮減振動篩的使用壽命。彈簧破壞性故障發(fā)生前,疲勞、碰摩等會引起彈簧非破壞性損傷,因其外部特性變化不明顯而無法用肉眼直接識別,只能通過其他的方法間接判斷。彈簧發(fā)生非破壞性故障時(shí),彈簧剛度隨之減小,4個(gè)彈簧剛度不一致,則會造成篩箱運(yùn)行姿態(tài)的改變。本文以MDMS1830-BⅡ直線振動篩為研究對象,基于ADAMS軟件建立6種直線振動篩隔振彈簧故障的動力學(xué)模型,分析隔振彈簧不同故障組合下對篩箱運(yùn)行姿態(tài)的影響,并通過實(shí)驗(yàn),驗(yàn)證所建立動力學(xué)模型的有效性。

1 振動篩三維模型的建立

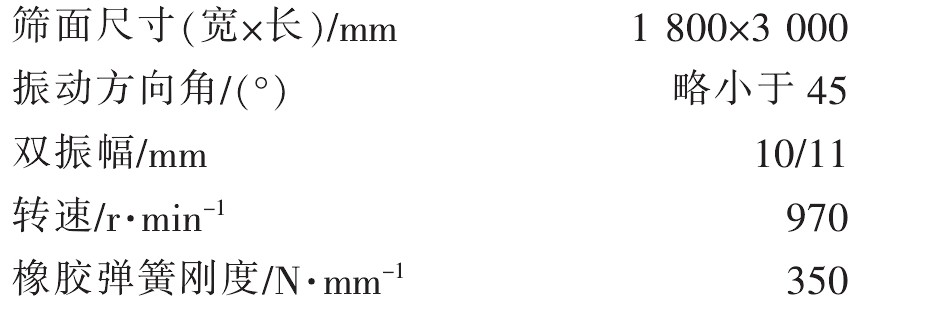

本文以唐山森普礦山裝備有限公司生產(chǎn)的MDMS1830-BⅡ直線振動篩為研究對象。其各項(xiàng)技術(shù)參數(shù):

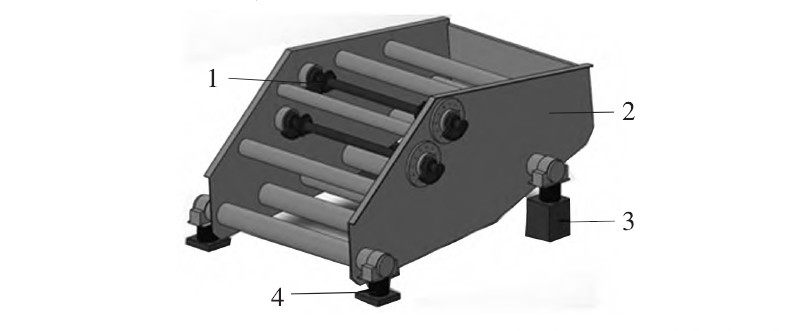

MDMS1830-BⅡ直線振動篩的簡化三維模型如圖1所示,根據(jù)振動篩實(shí)際尺寸,利用Solid Works軟件建立三維模型,省去對研究目的影響不大的部分。

2 動力學(xué)模型的建立

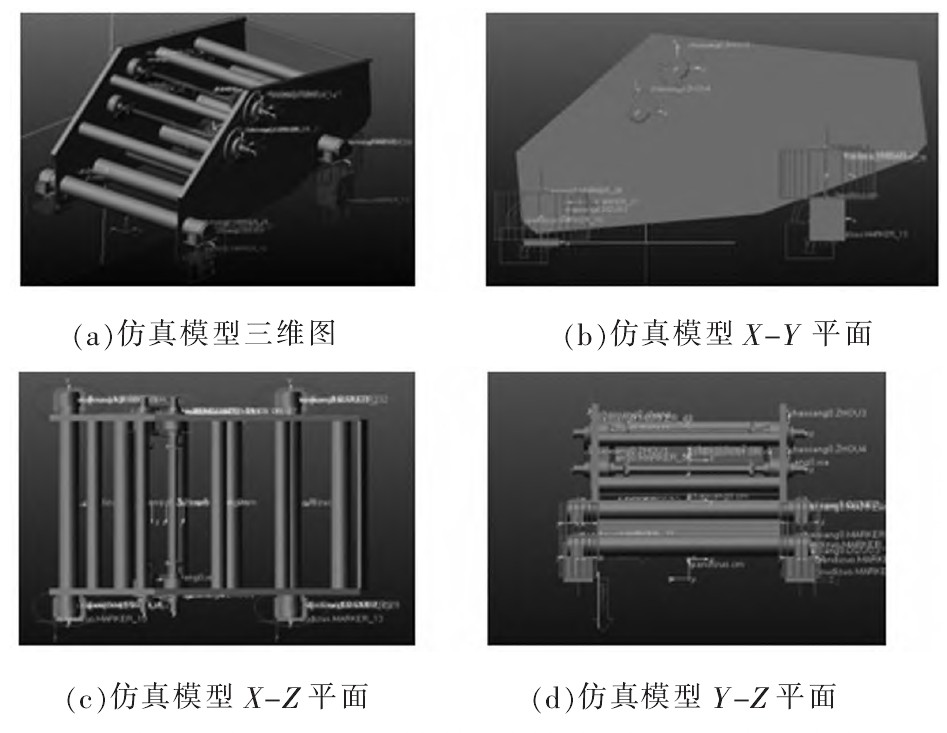

將建立好的三維模型導(dǎo)入ADAMS,對模型添加重力,2個(gè)激振器驅(qū)動軸分別與篩箱添加旋轉(zhuǎn)副。通過軸套鏈接模擬彈簧對篩箱的支撐。

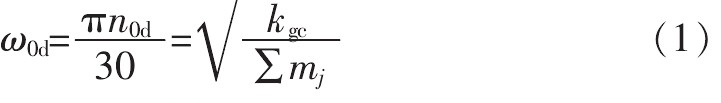

隔振彈簧剛度的計(jì)算,通常選取垂直方向上的低頻固有頻率n0d=150~300次/min。系統(tǒng)垂直方向的固有頻率

隔振彈簧在垂直方向總剛度

式中∑mj———隔振彈簧支撐的所有質(zhì)量的總和。

考慮到彈簧受橫向和軸向上的作用力,一般取彈簧軸向與橫向之比為3∶1,阻尼值則取剛度數(shù)值的1%。由于技術(shù)參數(shù)已給出彈簧軸向剛度為350 N/mm,依次設(shè)置軸套的剛度和阻尼。

為使得振動篩模型更貼近實(shí)際,設(shè)定啟動階段2 s,穩(wěn)定階段17 s,停機(jī)階段3 s,然后靜止3 s,2個(gè)驅(qū)動軸驅(qū)動函數(shù)為

兩驅(qū)動軸轉(zhuǎn)速相同,方向相反。仿真模型如圖2所示。

對模型仿真,計(jì)算出篩箱質(zhì)心運(yùn)動的數(shù)據(jù)集,聯(lián)合Origin軟件進(jìn)行仿真圖的繪制,下文仿真圖均由Origin繪制,不再陳述。篩箱質(zhì)心振幅變化如圖3所示。

通過圖3可以看出,電動機(jī)啟動階段和停機(jī)階段在X,Y,Z方向的篩箱質(zhì)心幅值都出現(xiàn)了短暫的突變高峰期,是因?yàn)榍『媒?jīng)過振動篩的共振區(qū),從而產(chǎn)生共振造成位移突變。穩(wěn)定運(yùn)行階段,在X方向和Y方向篩箱質(zhì)心振動幅值穩(wěn)定在10~11 mm,Z方向篩箱質(zhì)心振動不明顯,初步可以判斷仿真模型的有效性。

3 不同彈簧故障對篩箱運(yùn)行姿態(tài)的影響

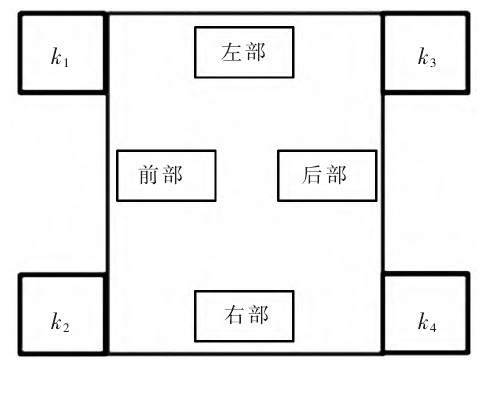

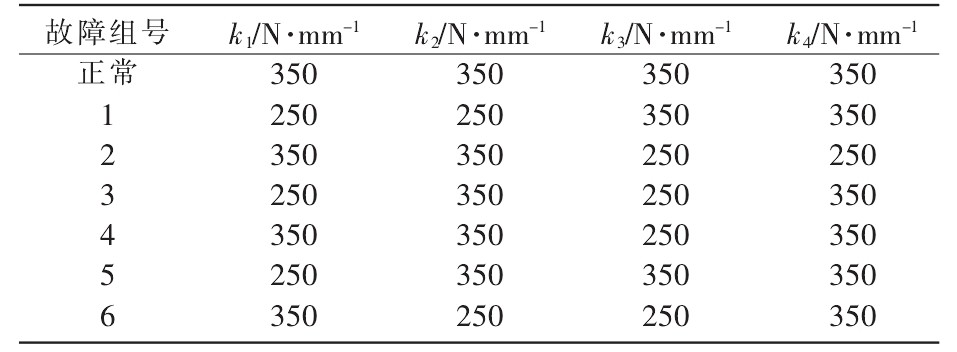

一般彈簧非破壞性故障,都會表現(xiàn)為彈簧剛度的降低。設(shè)定如圖4所示4組隔振彈簧剛度分別為k1,k2,k3,k4,假設(shè)故障程度相同,即故障彈簧剛度值相等,分析如表1所示6組隔振彈簧故障模型對比仿真實(shí)驗(yàn)。

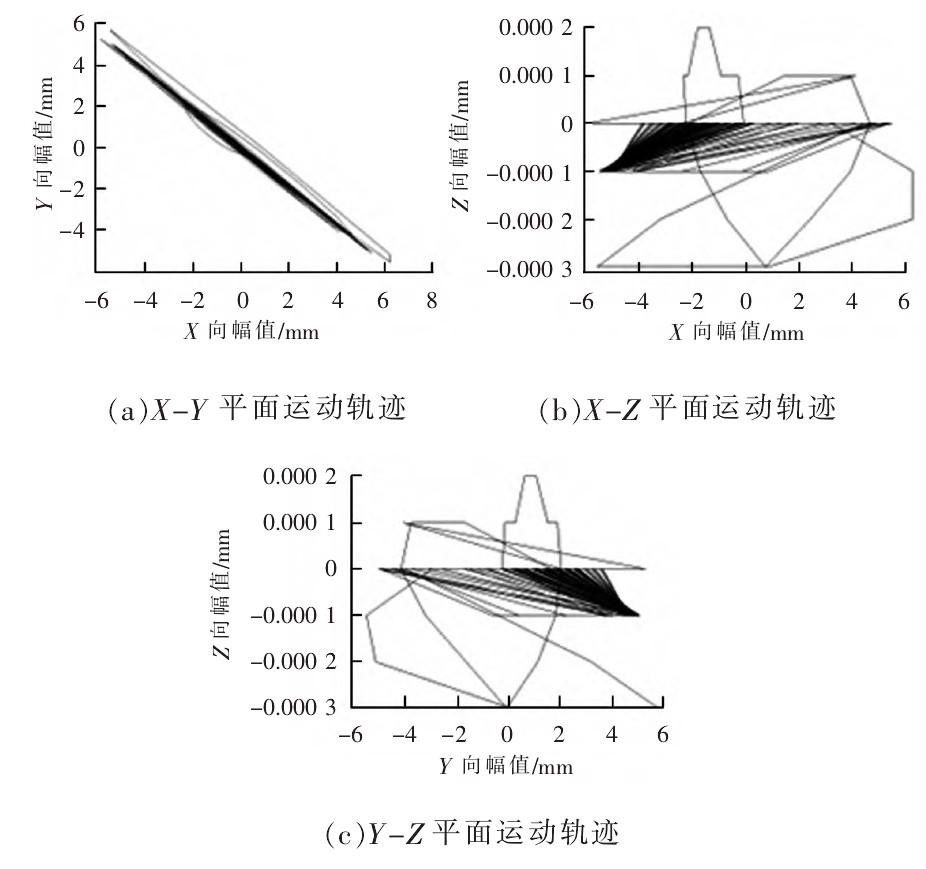

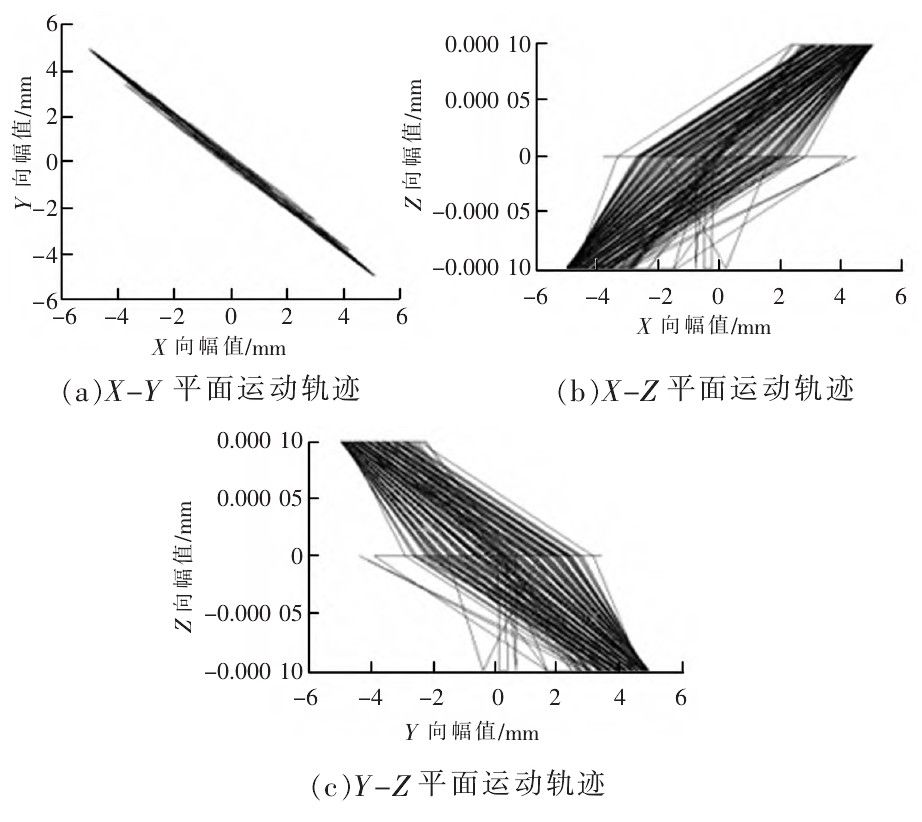

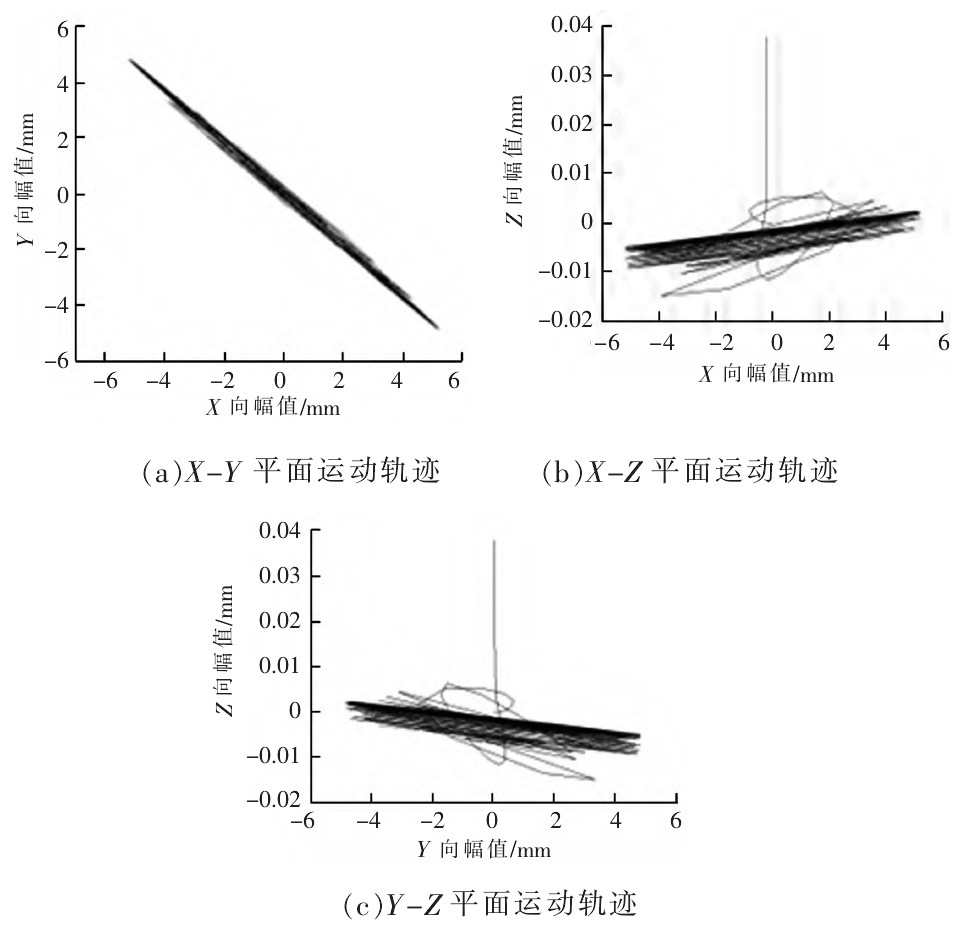

對每組故障分別建立動力學(xué)模型,仿真計(jì)算出篩箱的質(zhì)心運(yùn)動數(shù)據(jù)進(jìn)行分析,彈簧無故障篩箱質(zhì)心運(yùn)動軌跡圖如圖5所示。

由圖5可知,隔振彈簧無故障時(shí),篩箱質(zhì)心在X-Y,X-Z,Y-Z平面都出現(xiàn)了少量大幅度且雜亂的軌跡線,這是由于振動篩在啟動和停機(jī)時(shí)產(chǎn)生共振,使得振幅產(chǎn)生突變所致;當(dāng)振動篩進(jìn)入穩(wěn)定運(yùn)行階段,篩箱質(zhì)心在X-Y平面內(nèi)運(yùn)動軌跡趨于1條直線,這個(gè)特性說明該直線振動篩能夠使物料沿激振力的方向進(jìn)行直線運(yùn)動。通過篩箱質(zhì)心在X-Z和Y-Z這2平面運(yùn)動軌跡圖可以看出,當(dāng)振動篩進(jìn)入到穩(wěn)定運(yùn)行階段時(shí),Z向幅值基本穩(wěn)定在0~0.000 1 mm以內(nèi),篩箱沒有明顯的橫向擺動。

振動篩前部兩隔振彈簧故障下,篩箱質(zhì)心在X-Y,X-Z,Y-Z平面內(nèi)的運(yùn)動軌跡圖如圖6所示,相比較彈簧無故障篩箱質(zhì)心運(yùn)動軌跡,可以看出在X-Z和Y-Z平面內(nèi)的篩箱質(zhì)心運(yùn)動軌跡線成發(fā)散狀,X-Z平面軌跡線斜率為負(fù)值,Y-Z平面軌跡線斜率為正值,Z向幅值在-0.000 1~0.000 1 mm,篩箱出現(xiàn)輕微的橫擺。

振動篩后部兩隔振彈簧故障下,篩箱質(zhì)心在X-Y,X-Z,Y-Z平面的運(yùn)動軌跡圖如圖7所示,相比較彈簧無故障篩箱質(zhì)心運(yùn)動軌跡,可以看出在X-Z和Y-Z平面內(nèi)的篩箱質(zhì)心運(yùn)動軌跡線成發(fā)散狀,在X-Z平面軌跡線斜率為正值,在Y-Z平面軌跡線斜率為負(fù)值,Z向幅值-0.000 1~0.000 1 mm,篩箱出現(xiàn)輕微的橫擺。

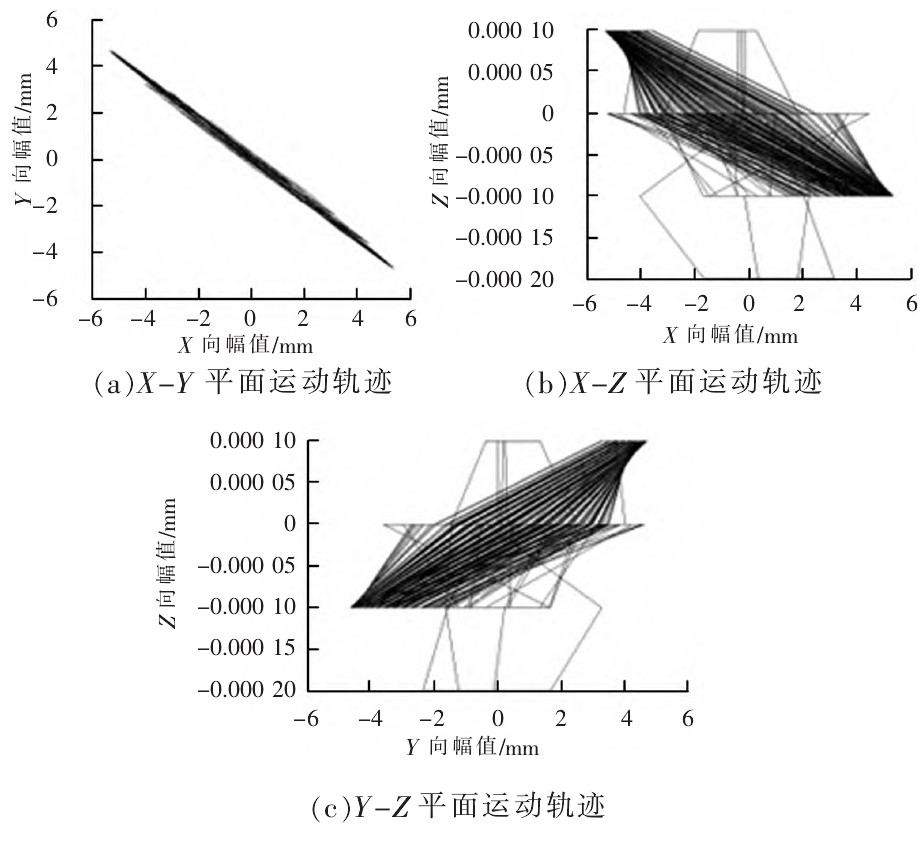

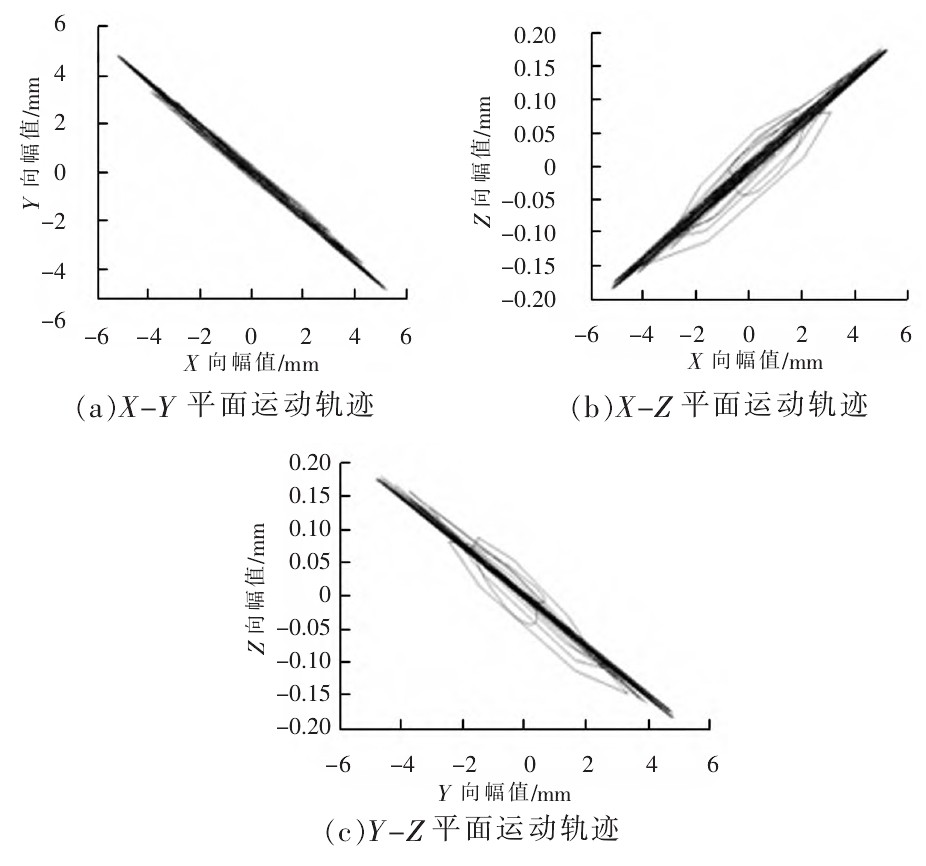

振動篩左部兩隔振彈簧故障下,篩箱質(zhì)心在X-Y,X-Z,Y-Z平面的運(yùn)動軌跡圖如圖8所示。相比較彈簧無故障篩箱質(zhì)心運(yùn)動軌跡,可以看出在X-Z和Y-Z平面內(nèi)的篩箱質(zhì)心運(yùn)動軌跡線較為集中,在X-Z平面軌跡線斜率為正值,在Y-Z平面軌跡線斜率為負(fù)值,Z向幅值在-0.2~0.2 mm,篩箱出現(xiàn)輕微的橫擺。

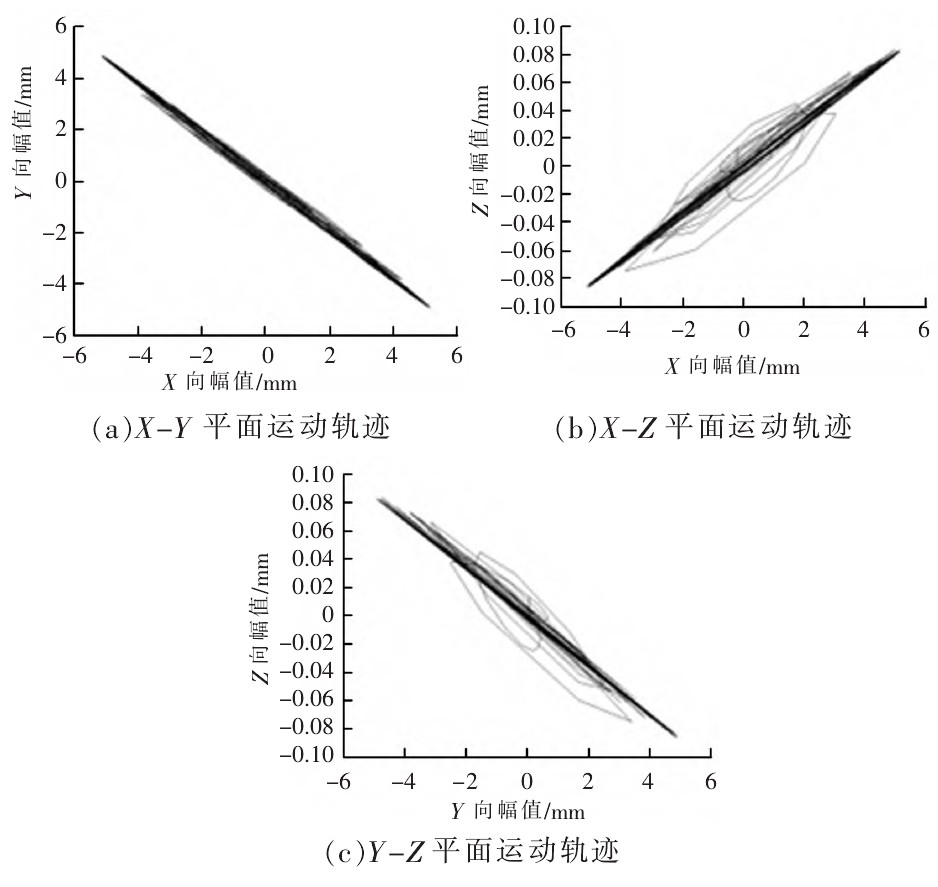

振動篩后部左側(cè)隔振彈簧故障下,篩箱質(zhì)心在X-Y,X-Z,Y-Z平面的運(yùn)動軌跡圖如圖9所示。相比較彈簧無故障篩箱質(zhì)心運(yùn)動軌跡,可以看出通過X-Z和Y-Z平面內(nèi)的篩箱質(zhì)心運(yùn)動軌跡線較為集中,在X-Z平面軌跡線斜率為正值,在Y-Z平面軌跡線斜率為負(fù)值,Z向幅值在-0.09~0.09 mm,篩箱出現(xiàn)輕微的橫擺。

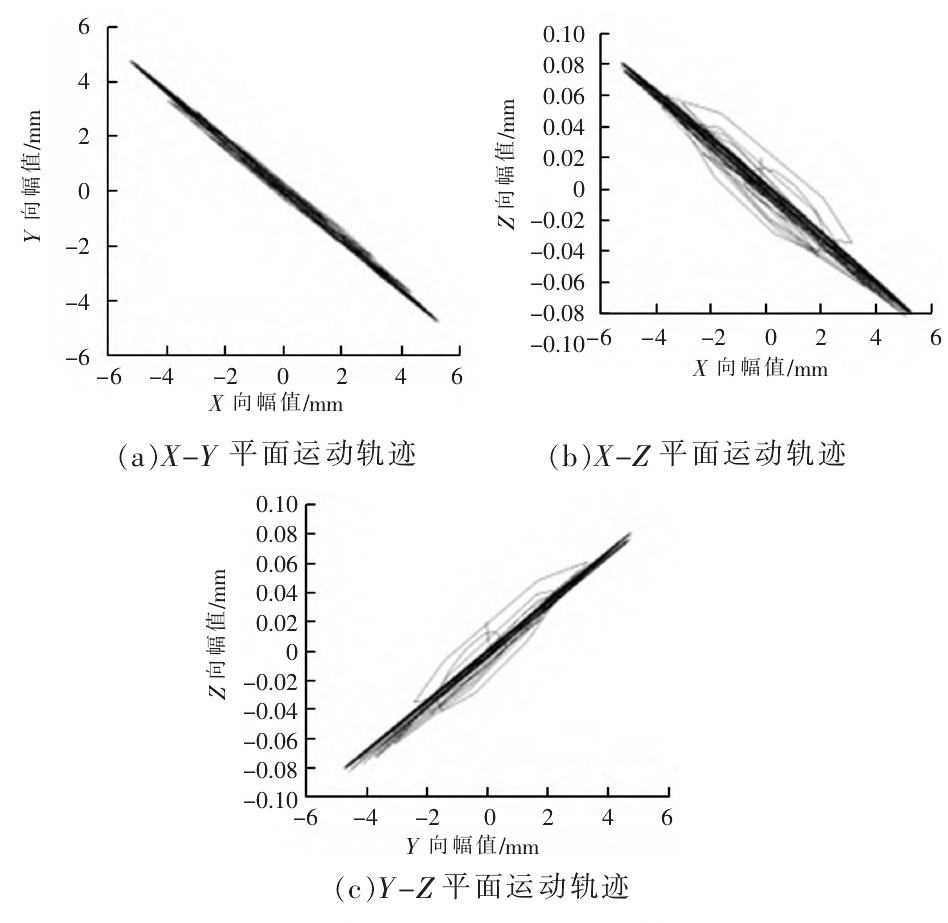

振動篩前部左側(cè)隔振彈簧故障下,篩箱質(zhì)心在X-Y,X-Z,Y-Z平面的運(yùn)動軌跡圖如圖10所示。相比較彈簧無故障篩箱質(zhì)心運(yùn)動軌跡,可以看出在X-Z和Y-Z平面內(nèi)的篩箱質(zhì)心運(yùn)動軌跡線較為集中,在X-Z平面軌跡線斜率為負(fù)值,在Y-Z平面軌跡線斜率為正值,Z向幅值在-0.08~0.08 mm,篩箱出現(xiàn)輕微的橫擺。

振動篩對角線上兩隔振彈簧故障下,篩箱質(zhì)心分別在X-Y,X-Z,Y-Z平面的運(yùn)動軌跡圖如圖11所示。相比較彈簧無故障篩箱質(zhì)心運(yùn)動軌跡,可以看出在X-Z和Y-Z平面內(nèi)的篩箱質(zhì)心運(yùn)動軌跡線成發(fā)散狀,Z向幅值在-0.01~0.005 mm,篩箱出現(xiàn)輕微的橫擺。

通過對6種不同彈簧故障下篩箱質(zhì)心運(yùn)動軌跡的分析,可以發(fā)現(xiàn),不同彈簧故障類型下所造成的篩箱質(zhì)心運(yùn)動軌跡是完全不同的,因此通過對篩箱運(yùn)行姿態(tài)的實(shí)時(shí)監(jiān)測,可以實(shí)現(xiàn)對振動篩彈簧故障的診斷。

4 實(shí)驗(yàn)驗(yàn)證

為了進(jìn)一步驗(yàn)證動力學(xué)仿真模型的有效性,本文使用北京時(shí)代龍城科技有限責(zé)任公司的LC-8000多通道機(jī)械設(shè)備故障診斷系統(tǒng),對MDMS1830-BⅡ直線振動篩一處隔振彈簧支座進(jìn)行檢測,其中Z軸方向垂直于地面,X軸方向平行于地面與篩箱側(cè)板,Y軸方向平行于地面且垂直于篩箱側(cè)板。

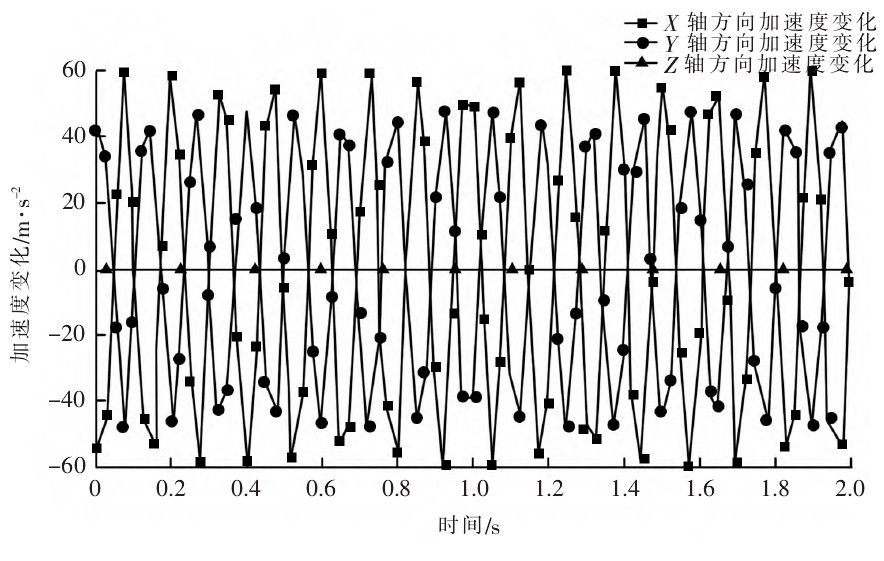

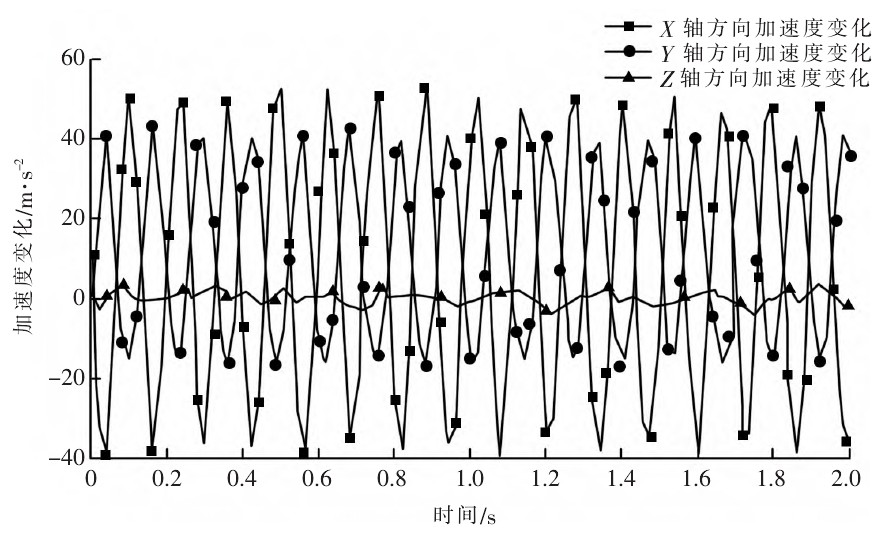

利用振動篩動力學(xué)模型,導(dǎo)出該測點(diǎn)的加速度時(shí)域圖,如圖12所示。篩機(jī)實(shí)際運(yùn)行時(shí)實(shí)驗(yàn)位置加速度時(shí)域圖如圖13所示。

對比圖13診斷系統(tǒng)在振動篩空載運(yùn)行平穩(wěn)后所輸出的加速度時(shí)域圖,可以看出在X軸方向,仿真加速度與實(shí)驗(yàn)加速度幅值約為100 m/s2,正負(fù)誤差在10 m/s2內(nèi)。在Y軸方向,仿真加速度與實(shí)測加速度幅值約為80 m/s2,正負(fù)誤差在10 m/s2內(nèi)。因此在X軸與Y軸上仿真加速度與實(shí)測加速度變化相差較小。Z軸仿真加速度變化微小,趨于平穩(wěn),而Z軸實(shí)測加速度有細(xì)微的波動,這是由于實(shí)際中振動篩整體質(zhì)量不可能分布完全對稱,質(zhì)心發(fā)生了偏移。經(jīng)實(shí)驗(yàn)驗(yàn)證,所建立的動力學(xué)模型是有效的。

5 結(jié)語

(1)通過ADAMS虛擬樣機(jī)平臺建立了直線振動篩動力學(xué)模型,仿真分析了模型從啟動到停機(jī)的全過程,結(jié)果證明振動篩啟動和停機(jī)階段存在共振區(qū)。

(2)研究了隔振彈簧非破壞性故障時(shí)對振動篩運(yùn)行姿態(tài)的影響,通過6種彈簧故障動力學(xué)模型,仿真并計(jì)算出每種故障模型篩箱質(zhì)心的運(yùn)動軌跡,分析結(jié)果表明,彈簧的不同故障組合所對應(yīng)的篩箱運(yùn)行姿態(tài)是不同的,因此通過對篩箱運(yùn)行姿態(tài)的實(shí)時(shí)監(jiān)測,實(shí)現(xiàn)對振動篩彈簧故障的診斷是可行的。

(3)通過實(shí)驗(yàn)測試振動篩同一測點(diǎn)處的實(shí)測加速度時(shí)域圖與仿真模型計(jì)算所得加速度時(shí)域圖進(jìn)行對比,驗(yàn)證了模型的可行性。

參考文獻(xiàn)·

[1] 聞邦椿,劉樹英.現(xiàn)代振動篩分技術(shù)及設(shè)備設(shè)計(jì)[M].北京:冶金工業(yè)出版社,2013.

[2]劉初升,彭利平,王宏,等.大型振動篩彈簧故障識別的自由響應(yīng)法[J].振動工程學(xué)報(bào),2013,26(4):624-632.

·

[3]彭利平,劉初升,王宏.減震彈簧故障下直線篩力學(xué)模型突變研究[J].振動與沖擊,2012,31(18):148-152.

[4]周海沛,張士民,夏云飛,等.三軸變軌跡等厚振動篩運(yùn)動學(xué)仿真[J].礦山機(jī)械,2011,39(3):76-79.

·

[5]馮康.大型雙質(zhì)體反共振振動篩的設(shè)計(jì)與動力學(xué)優(yōu)化[D].濟(jì)南:濟(jì)南大學(xué),2017.

·

文章選自:《煤炭技術(shù)》2022年04期